Wat zijn de meest voorkomende problemen en oplossingen voor vlinderkleppen tijdens gebruik?

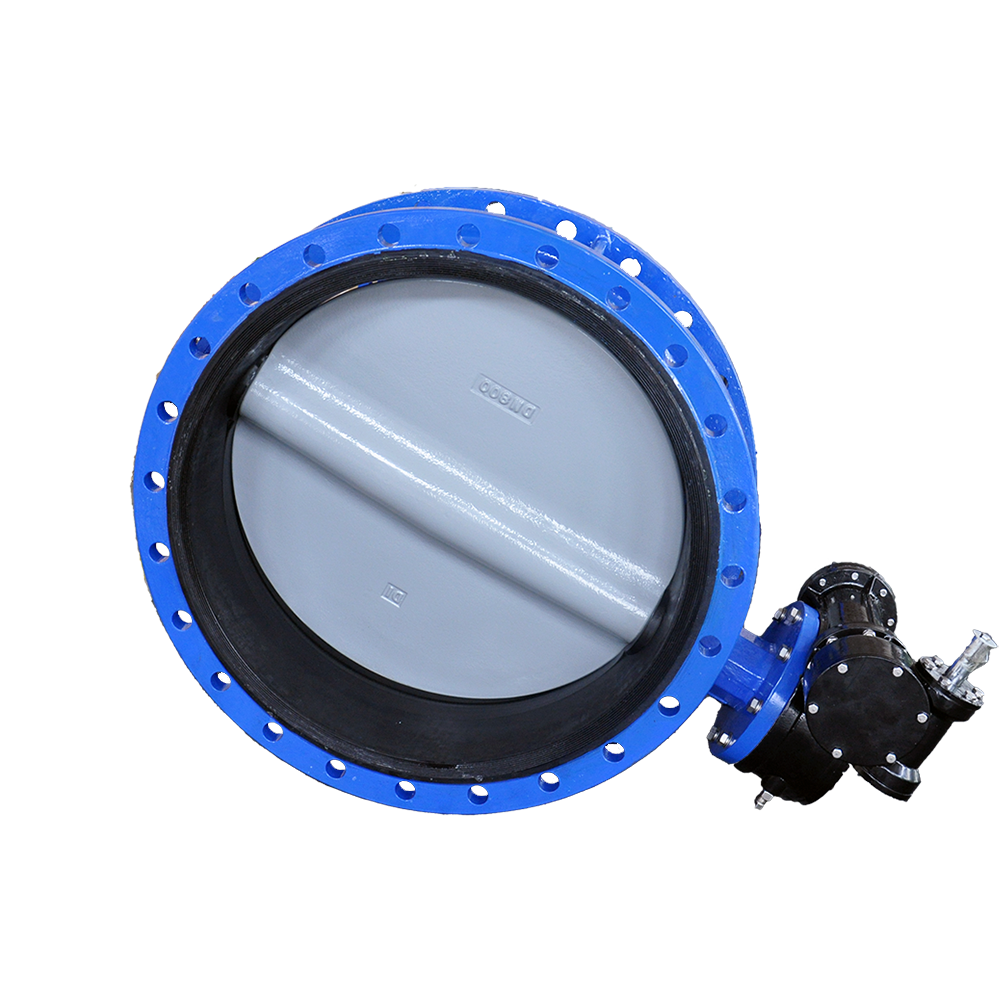

De vlinderklep is vanwege zijn compacte formaat en eenvoudige constructie uitgegroeid tot een van de meest gebruikte kleppen in de industrie. Steeds vaker wordt hij toegepast in waterkrachtcentrales, irrigatiesystemen, waterleidingen voor gebouwen, gemeentelijke installaties en andere leidingsystemen, om de stroom van circulerende media af te sluiten of te regelen. De problemen die zich voordoen bij het gebruik van de vlinderklep en de oplossingen daarvoor zullen we vandaag nader bekijken.

Aandachtspunten bij de installatie van een vlinderklep:

1. Controleer vóór de installatie of de productprestaties en de mediastroomrichting overeenkomen met de werkingsomstandigheden. Reinig de klepholte grondig om te voorkomen dat er vuil of andere vreemde voorwerpen in de afdichtingsring en de vlinderklep achterblijven. Sluit de vlinderklep niet voordat de klep is gereinigd, om beschadiging van de afdichtingsring te voorkomen.

2. Voor de montage van de schijfplaat wordt aanbevolen een speciale flens voor de vlinderklep te gebruiken.

3. De unit wordt in het midden van de pijpleiding of aan de uiteinden ervan geïnstalleerd. De beste positie is een verticale installatie; ondersteboven installeren is niet mogelijk.

4. Om de stroom te reguleren, zijn er handmatige, elektrische en pneumatische actuatoren beschikbaar.

5. Open en sluit de vlinderklep vaker. Na ongeveer twee maanden moet het deksel van de wormwielkast worden geopend om te controleren of de boter in orde is. Zorg ervoor dat er voldoende boter in zit.

6. Controleer of de koppelingsonderdelen goed zijn aangedrukt, dat wil zeggen, of de afdichting van de pakking goed is, maar ook of de klepstang soepel kan draaien.

7. Vlinderkleppen met metalen afdichting zijn niet geschikt voor installatie aan het einde van een pijpleiding. Indien installatie aan het einde van een pijpleiding noodzakelijk is, dient u een passende uitlaatflens te gebruiken om te voorkomen dat de afdichtingsring onder druk komt te staan en overdruk veroorzaakt.

8. Controleer bij de installatie en het gebruik van de klepstang regelmatig de werking van de klep en spoor eventuele defecten tijdig op.

Mogelijke oorzaken van defecten: lekkage van het afdichtingsoppervlak

1. Klepplaat, afdichtingsoppervlak, vuil

2. De sluitpositie van de klepplaat en het afdichtingsoppervlak komt niet overeen met de onjuiste positie.

3. Configuratie van de montageflens aan de uitlaatzijde: ongelijke kracht of losse bouten.

4. De richting van de druktest komt niet overeen met de vereisten voor de stroomrichting van het medium.

Eliminatiemethoden

1. Verwijder onzuiverheden en reinig de binnenholte van de klep.

2. Stel de stelschroeven van de wormwieloverbrenging of de elektrische/pneumatische actuator zo af dat de klep in de juiste positie sluit.

3. Controleer of de flens vlak en de boutbevestiging gelijkmatig zijn samengedrukt.

4. Volg de pijl in de richting van de afdichting voor de druk.

Lekkage aan beide uiteinden van de klep veroorzaakt

1. Beide zijden van de afdichtingspakking vertonen een defect.

2. De dichtheid van de pijpflens is niet uniform of niet goed aangedrukt.

3. Afdichtring of defecte afdichtingsring in de pakking

Eliminatiemethode

1. Vervang de afdichtingspakking.

2. Drukflensbouten (gelijkmatige kracht)

3. Verwijder de drukring van de klep, vervang de afdichtring en de defecte pakking.

Vlinderkleppen kunnen, afhankelijk van hun constructie, worden onderverdeeld in vlinderkleppen met een centrale lijn en excentrische vlinderkleppen. Op basis van de afdichting kunnen ze worden onderverdeeld in zachte en harde afdichtingen. Zachte afdichtingen maken doorgaans gebruik van een rubberen klepzitting of rubberen ringafdichting, harde afdichtingen meestal van een metalen ringafdichting. Wat de aansluiting betreft, kunnen ze worden onderverdeeld in flens- en waferaansluitingen; afhankelijk van de aandrijving kunnen ze handmatig, elektrisch, pneumatisch of hydraulisch worden uitgevoerd. Afhankelijk van de werkomstandigheden kunnen we verschillende actuatoren kiezen.