VlinderkleppenVlinderkleppen zijn alomtegenwoordig in industriële toepassingen en vormen een belangrijk onderdeel voor het regelen van de vloeistofstroom in pijpleidingen. Een belangrijke overweging bij de selectie en het gebruik van een vlinderklep is de maximale drukclassificatie. Inzicht in deze classificatie is cruciaal voor een veilige en efficiënte werking van vloeistofsystemen.

In dit artikel gaan we dieper in op het concept van de maximale druk die een vlinderklep kan weerstaan en onderzoeken we de invloed van factoren zoals het ontwerp, het materiaal en de afdichting van de vlinderklep op de nominale druk.

Wat is de maximale druk?

De maximale drukclassificatie van een vlinderklep verwijst naar de maximale druk waarbij de vlinderklep veilig kan functioneren zonder storingen of prestatieverlies. De volgende factoren bepalen de maximale drukclassificatie van een vlinderklep.

1. Materiaal van de vlinderklep

De materialen die gebruikt worden voor de fabricage van het klephuis, de klepplaat, de klepstang en de klepzitting zijn de belangrijkste factoren die de drukclassificatie van een vlinderklep bepalen. Materialen met een hoge treksterkte, corrosiebestendigheid en temperatuurstabiliteit kunnen hogere drukken weerstaan. Zo kunnen vlinderkleppen van roestvrij staal hogere drukken weerstaan dankzij hun uitstekende corrosiebestendigheid en sterkte.

DeklepzittingafdichtingsmateriaalDit heeft ook invloed op het drukbestendigheidsvermogen van de vlinderklep. Zo worden bijvoorbeeld EPDM, NBR, enz. veel gebruikt als rubberen afdichtingsmaterialen, maar hun drukbestendigheid is relatief beperkt. Voor toepassingen die hogere drukken moeten kunnen weerstaan, kunnen andere, drukbestendigere afdichtingsmaterialen worden gekozen.

2. Structuur van een vlinderklep

De constructie van de vlinderklep is een andere belangrijke factor die de druk van de vlinderklep beïnvloedt. Zo wordt bijvoorbeeld de vlinderklep met zachte afdichting in het midden van de klep, met name de PN6-PN25, doorgaans gebruikt in lagedruksystemen. Het ontwerp van de dubbel-excentrische vlinderklep verbetert de afdichting door de structuur van de vlinderklep en de klepzitting aan te passen, waardoor deze bestand is tegen hogere drukken.

3. Wanddikte van het vlinderklephuis.

Er bestaat een evenredig verband tussen de wanddikte van het klephuis en de druk. Over het algemeen geldt dat hoe hoger de drukclassificatie van de klep, hoe dikker het klephuis van de vlinderklep moet zijn om de krachten op te vangen die optreden wanneer de vloeistofdruk toeneemt.

4. Drukontwerpnormen voor vlinderkleppen

De ontwerpnormen van een vlinderklep specificeren de maximale druk die deze kan weerstaan. Vlinderkleppen worden geproduceerd volgens de normen van API (American Petroleum Institute), ASME (American Society of Mechanical Engineers), ISO (International Organization for Standardization) en andere industrienormen, en ondergaan strenge tests en inspecties om te garanderen dat de vlinderklep aan het gespecificeerde drukniveau voldoet.

Zijn vlinderkleppen geschikt voor hoge drukken?

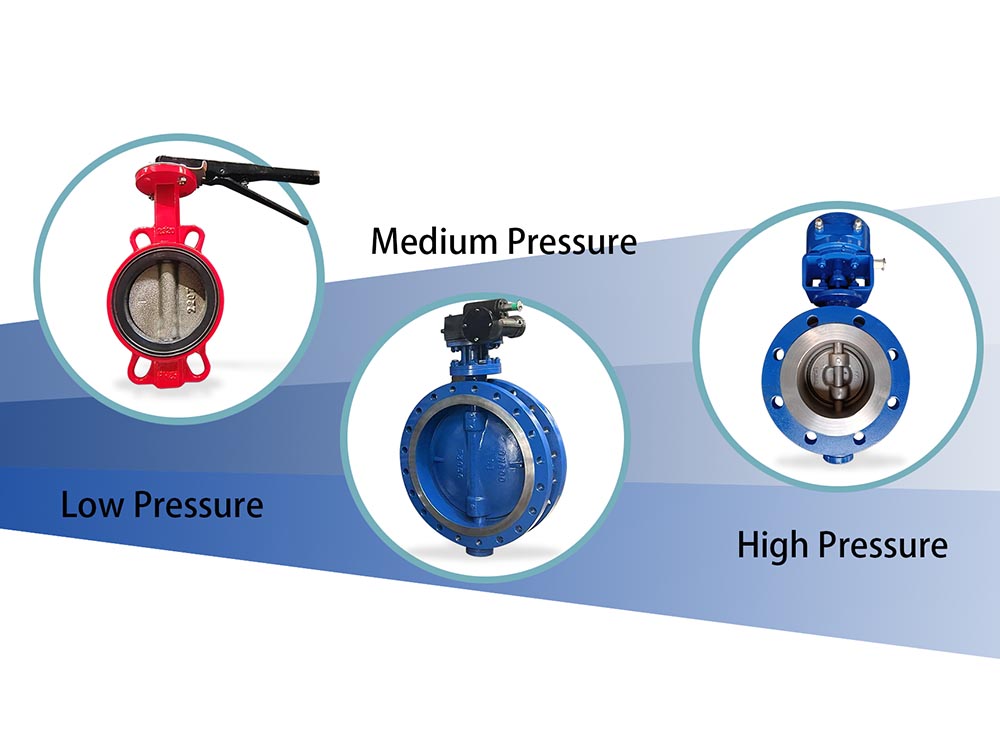

Vlinderkleppen kunnen, afhankelijk van de nominale druk, worden onderverdeeld in vacuümvlinderkleppen, lagedrukvlinderkleppen, middendrukvlinderkleppen en hogedrukvlinderkleppen.

1). Vacuümvlinderklep – een vlinderklep waarvan de werkdruk lager is dan de standaard atmosferische druk.

2).Lage druk vlinderventiel—een vlinderklep met een nominale druk PN lager dan 1,6 MPa.

3). Middendruk vlinderklep – vlinderklep met een nominale druk PN 2,5~6,4 MPa.

4). Hogedruk vlinderklep – vlinderklep met nominale druk PN10.0~80.0MPa.

De maximaal toegestane druk van een vlinderklep is vergelijkbaar met het 'kortste plaat-effect' van een emmer. De watercapaciteit hangt af van de kortste plaat. Hetzelfde geldt voor de maximaal toegestane druk van een vlinderklep.

Hoe bepalen we dan de maximale drukclassificatie?

Het bepalen van de maximale drukclassificatie van een vlinderklep is een proces dat door de fabrikant wordt uitgevoerd om de prestaties van de klep te evalueren en de drukclassificatie vast te stellen. Deze tests kunnen onder meer het volgende omvatten:

1. Materiaalanalyse

Voer metallografische analyses uit op onderdelen van de vlinderklep om de materiaaleigenschappen te verifiëren, en voer mechanische tests uit om te garanderen dat de vlinderklep voldoet aan de voorgeschreven normen voor sterkte, ductiliteit, enz.

2. Hydrostatische testen

Een klep wordt blootgesteld aan een vloeistofdruk die hoger is dan de maximaal toegestane druk (meestal bij omgevings- of verhoogde temperaturen) om de structurele integriteit en de afdichtingsprestaties te beoordelen.

1). Voorbereiding vóór de test

Voordat een hydraulische test van een vlinderklep wordt uitgevoerd, moeten de volgende voorbereidingen worden getroffen:

a)Controleer de integriteit van de testapparatuur om er zeker van te zijn dat de test veilig en normaal kan worden uitgevoerd.

b)Zorg ervoor dat de vlinderklep correct is geïnstalleerd en dat de aansluiting op de drukmeter goed is afgedicht.

C)Kies een waterpomp met de juiste druk om ervoor te zorgen dat de testdruk en het debiet aan de eisen voldoen.

d)Verwijder tijdens de test alle mogelijke rommel die de testresultaten kan beïnvloeden en zorg ervoor dat de testomgeving schoon en opgeruimd is.

2). Teststappen

a)Sluit eerst de klep bij de vlinderklep, open vervolgens de waterpomp en verhoog de waterdruk geleidelijk tot de testdruk is bereikt.

b)Houd de testdruk gedurende een bepaalde tijd aan en controleer of er lekkage is rond de vlinderklep. Als er lekkage is, moet dit zo snel mogelijk verholpen worden.

c)Na een testperiode dient u de waterdruk geleidelijk te verlagen en de vlinderklep en de drukmeter te reinigen om watervlekken na de test te voorkomen.

3). Testmethoden

Voor het hydraulisch testen van vlinderkleppen worden hoofdzakelijk de volgende methoden gebruikt:

A)Testmethode voor statische druk: Zet de waterpomp uit, houd de testdruk gedurende 1-2 uur aan en observeer of er lekkage optreedt rond de vlinderklep.

b)Dynamische druktestmethode: Houd de teststroom en -druk constant, open de vlinderklep, observeer of de klep normaal functioneert en controleer op lekkage eromheen.

c)Luchtdruktest: Breng lucht- of gasdruk aan op de vlinderklep om bedrijfsomstandigheden te simuleren en evalueer de reactie op drukschommelingen om betrouwbare prestaties onder dynamische omstandigheden te garanderen.

d)Cyclische test: De vlinderklep wordt herhaaldelijk tussen de open en gesloten stand geschakeld onder verschillende drukcondities om de duurzaamheid en afdichtingseigenschappen te beoordelen.

Waarom moet de maximale drukclassificatie van een vlinderklep worden bepaald?

Door de maximale drukwaarde te bepalen, kunt u de juiste vlinderklep voor de toepassing selecteren en een veilige werking binnen de gespecificeerde druklimieten garanderen.

1. Toepassingscompatibiliteit

Kies een vlinderklep met een drukclassificatie die hoger is dan de maximale werkdruk die in het leidingsysteem kan optreden, om overbelasting van de vlinderklep te voorkomen.

2. Temperatuuroverwegingen

Houd rekening met temperatuurschommelingen in het vloeistofsysteem, niet alleen als gevolg van thermische uitzetting en krimp. Hoge temperaturen leiden tot een verhoging van de vloeistofdruk, wat de materiaaleigenschappen van de klep beïnvloedt en het drukvermogen vermindert.

3. Bescherming tegen drukstoten

Installeer geschikte overdrukbeveiligingen of drukstootonderdrukkers om drukstoten te beperken en de vlinderklep te beschermen tegen plotselinge drukpieken die de nominale capaciteit overschrijden.

Samenvattend is de maximale druk die eenvlinderklepDe maximale druk die een vlinderklep kan weerstaan, wordt bepaald door het ontwerp, het materiaal, de structuur en de afdichtingsmethode. De maximale druk is een cruciale parameter voor een veilige en efficiënte werking van vlinderkleppen. Door inzicht te hebben in de factoren die de drukclassificatie beïnvloeden, hoe deze wordt bepaald en wat de impact ervan is op de selectie en het gebruik van vlinderkleppen, kan de juiste vlinderklep correct worden gekozen om de veiligheid en prestaties van de vlinderklep tijdens gebruik te garanderen.